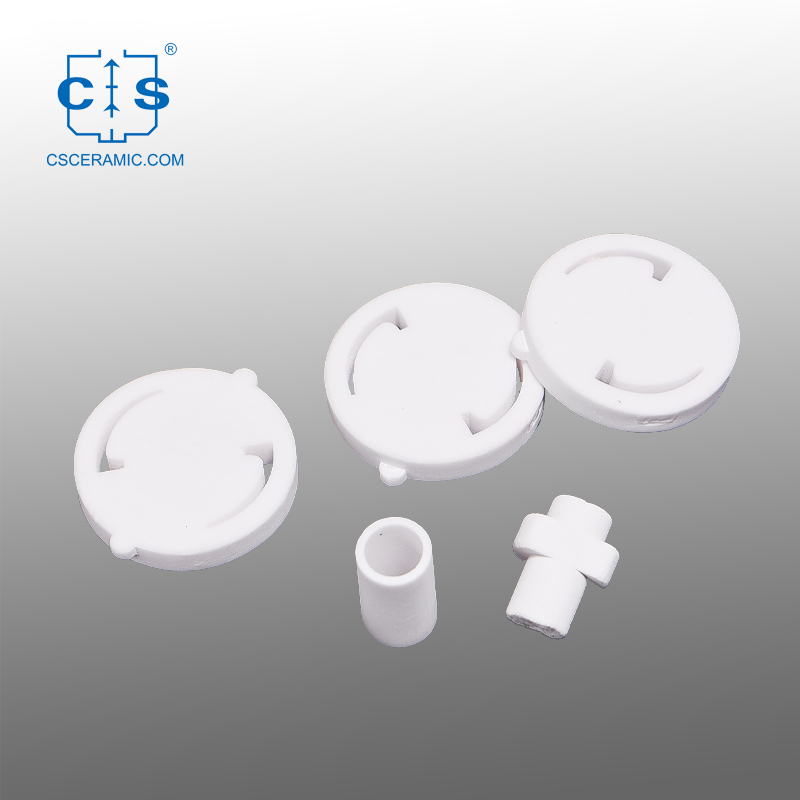

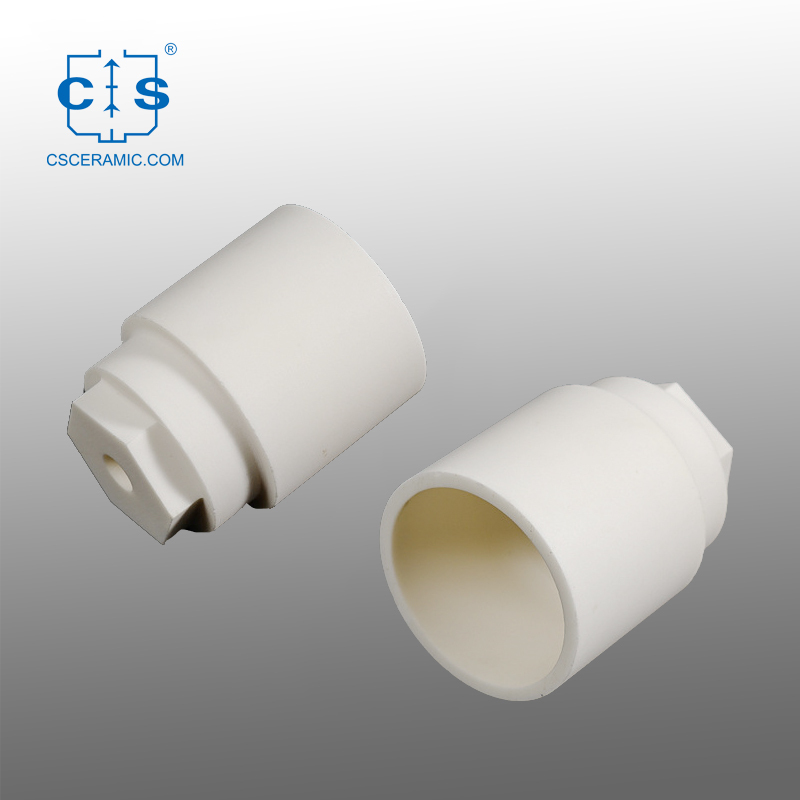

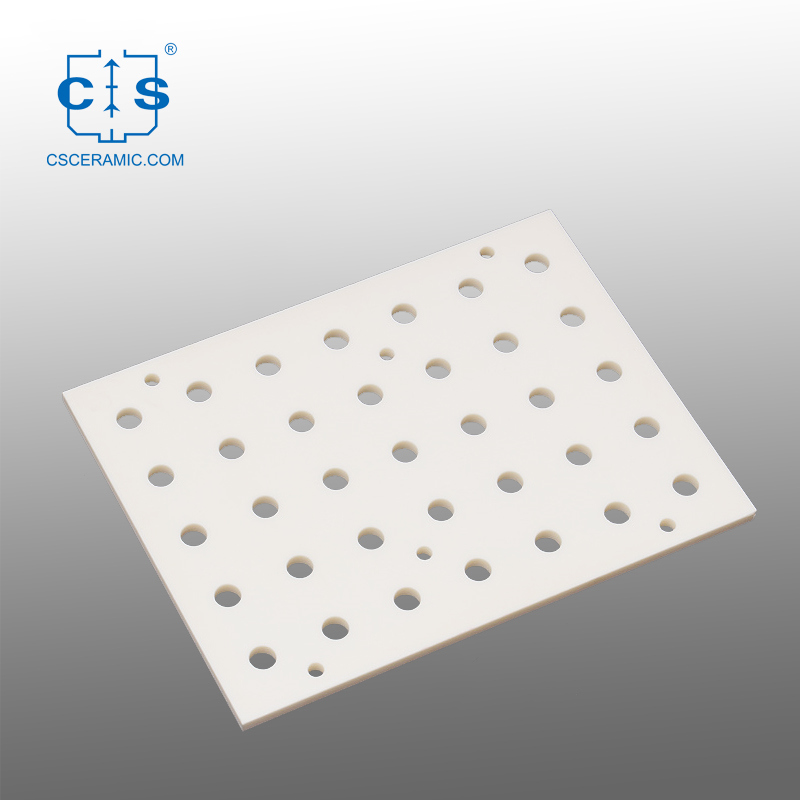

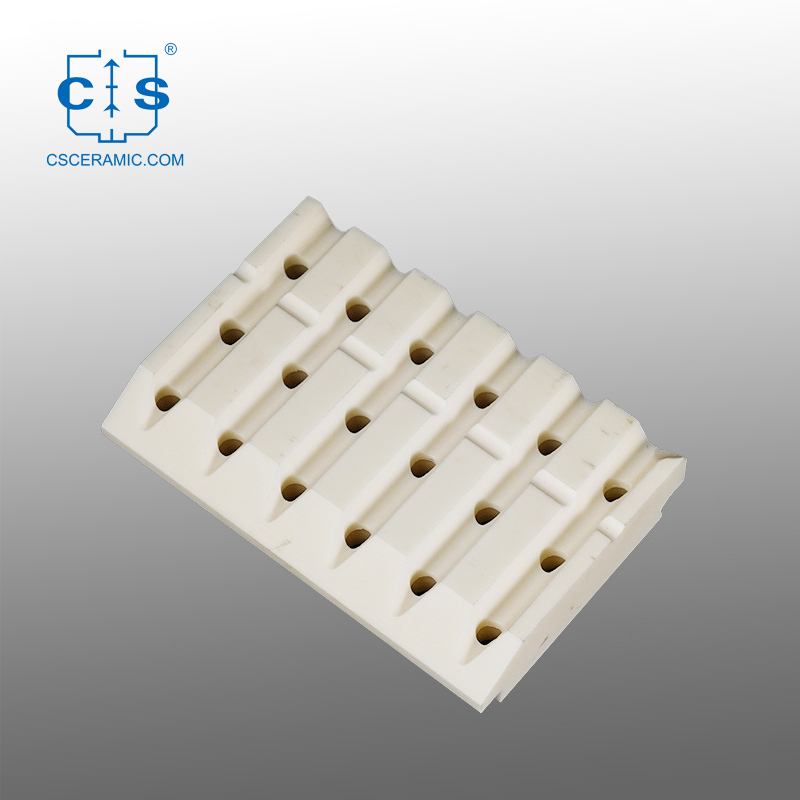

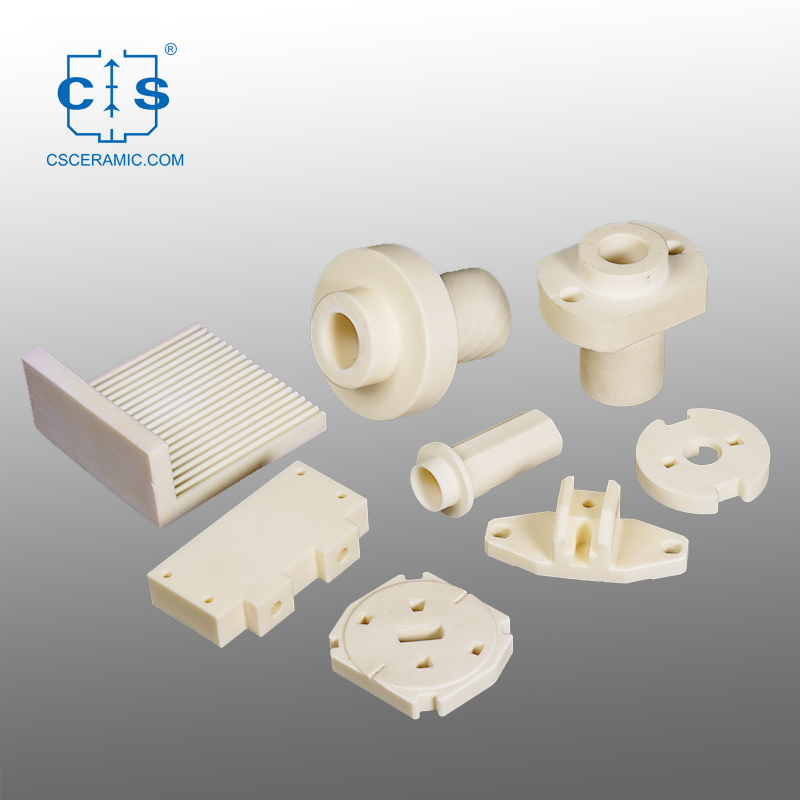

등방성 프레싱은 z 성형에 사용되는 다양한 방법 중에서 중추적인 기술입니다.이르코니아 도자기 . 액체 매체의 비압축성과 압력을 균일하게 분배하는 능력을 활용하는 등방압 프레싱은 독특한 제조 접근 방식을 도입합니다. 이 방법은 기존 방법으로는 종종 생산하기 어려운 복잡하고 크고 가늘고 특이한 모양의 세라믹 제품을 생산하는 데 적합합니다. 여기에서 우리는 지르코니아 세라믹에 대한 등방성 압축 공정의 복잡성을 조사하고 그 단계와 중요성을 밝힙니다. 1. 분말 전처리 등방압 성형을 통한 지르코니아 세라믹 형성의 경우 가장 다루기 힘든 분말이라도 전처리 단계가 필요합니다. 과립화 기술을 구현함으로써 지르코니아 세라믹 분말의 유동성이 향상됩니다. 바인더와 윤활제를 첨가하면 분말 내부의 마찰을 완화시켜 결과적으로 응집력을 향상시키는 역할을 합니다. 이 전처리 단계에서는 지르코니아 세라믹 성형 공정의 특정 요구 사항에 맞게 분말을 정렬합니다. 2. 형성 방법론 성형 공정에는 로딩, 가압, 압력 유지 및 감압 단계가 포함됩니다. 로딩 단계 중 금형 내에서 균일한 분말 분포를 보장하면 다공성의 위험이 최소화됩니다. 일정한 가압 속도를 유지하면 특정 지르코니아 세라믹 분말과 원하는 신체 구성에 맞게 압력 적용 속도가 조정되어 안정성이 보장됩니다. 지르코니아 세라믹 분말의 특성과 성형체의 형상에 따라 적절한 가압 수준과 압력 유지 시간이 선택됩니다. 동시에 구조적 결함을 방지하기 위해 최적의 감압 속도가 결정됩니다. 3. 성형을 위한 금형 설계 등방압 프레싱을 실행하려면 성형 금형의 특정 속성이 필요합니다. 이러한 금형에는 탄성과 형태 유지 능력이 필요합니다. 높은 인장력과 균열 저항성, 우수한 내마모성은 이러한 금형의 필수 특성입니다. 내식성은 화학 반응을 일으키지 않고 매체와의 호환성을 보장하는 데 가장 중요합니다. 또한, 금형은 우수한 탈형 특성을 나타내어 형성된 세라믹 조각의 제거를 용이하게 합니다. 결론적으로 요약하면, 우리는 지르코니아 세라믹에 대한 등방성 압축 공정의 복잡성을 탐구했습니다. 이 방법의 다양성은 특히 실험 연구와 소규모 생산 분야에서 매우 뛰어납니다. 또한 단일 고압 챔버 내에서 다양한 형상의 여러 구성 요소를 동시에 성형하는 데 능숙합니다. 특히, 규모가 크고 복잡하게 디자인된 지르코니아 세라믹 부품을 제조하는 데 탁월한 능력을 발휘하는 동시에 합리적인 가격을 유지하는 간소화된 생산 공정을 자랑합니다. 등방압 프레싱의 예술성을 수용함으로써 지르코니아 세라믹 영역은 더욱 발전하여 세라믹 응용 분야를 전례 없는 수준으로 끌어올리는 혁신적인 솔루션과 복잡한 디자인을 제공합니다. 읽어 주셔서 감사합니다. 산업용 세라믹 소재와 당사가 제공하는 고급 세라믹 제품에 대해 더 자세히 알고 싶으시면 CS CERAMIC을 방문하여 자세한 내용을 확인하시기 바랍니다 .

info@csceramic.com

info@csceramic.com

+86 18273288522

+86 18273288522