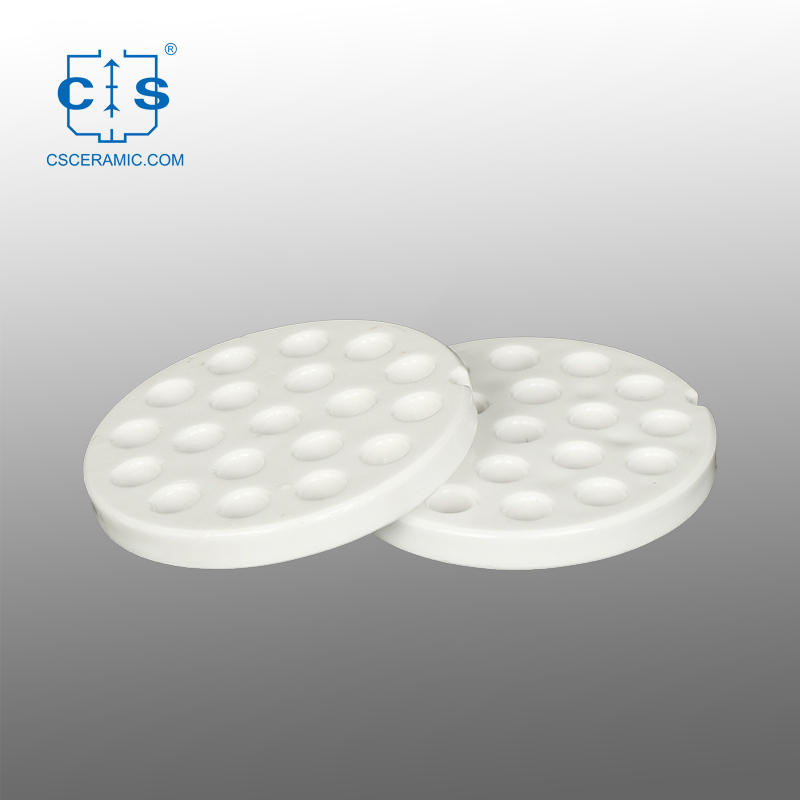

탄소 및 황 분석기용 특수 세라믹 도가니 생산 분야에서 약 50년의 전문 지식을 보유한 회사의 일원이 될 준비가 되셨습니까? 더 이상 보지 마십시오! 1974년에 설립된 CSCERAMIC은 업계 선두주자인 Bruker가 지정한 세라믹 도가니의 신뢰받는 제조업체입니다. 우리는 중국의 탄소 및 황 분석 도가니에 대한 표준을 설정하는 데 중요한 역할을 했으며 이 분야에서 영향력 있는 기업으로 자리매김했습니다. 직위 대리점 대리점(러시아) 회사 소개 CSCERAMIC은 정확성과 혁신에 대한 헌신에 자부심을 갖고 있습니다. 당사의 연구 개발 부서는 전문 탄소 및 황 분석 도가니에 대한 중국 금속 산업 표준(YB/T 4145-2006)을 작성하여 2006년 시행 이후 업계 환경을 형성했습니다. 대리점 대리인이시라면 귀하는 당사의 탄소 및 황 분석기용 필수 세라믹 도가니를 홍보하는 데 앞장서시게 될 것입니다. 책임 러시아의 유통 대리점으로서 귀하는 다음을 통해 시장 입지를 확장하는 데 중추적인 역할을 하게 될 것입니다. 탄소 및 황 분석기를 활용하는 기업 및 연구 기관에 당사의 전문 세라믹 도가니를 홍보 및 소개합니다. 연구 및 테스트 목적으로 탄소 및 황 분석이 필요한 지역 기업 및 연구 기관을 식별하고 접촉을 구축합니다. 주문 프로세스를 촉진하고 제품 및 서비스에 대한 고객 만족을 보장합니다. 우리와 함께해야 하는 이유 우리는 강력한 파트너십의 중요성을 이해하고 있으며 유통 대리점으로서 귀하는 다음을 포함한 다양한 혜택과 지원을 누릴 수 있습니다. 성공적인 판매 및 파트너십을 위한 수익성 있는 커미션 기반 보상 패키지입니다. 홍보 활동을 촉진하기 위한 광범위한 제품 교육 및 마케팅 자료. 유연한 근무 방식으로 일정을 효율적으로 관리할 수 있습니다. 모든 문의 사항과 우려 사항을 즉시 해결하기 위해 우리 팀의 전담 지원이 제공됩니다. 요구사항 이 역할을 탁월하게 수행하기 위해 우리는 다음을 갖춘 개인을 찾고 있습니다. B2B 판매 또는 유통 분야에서 입증된 실적을 갖춘 강력한 판매 및 네트워킹 기술. 과학 장비 또는 실험실 장비 시장에 대한 지식. 효과적인 파트너십을 구축하고 유지하기 위한 뛰어난 의사소통 및 협상 능력. 결과를 이끌어내기 위한 열정과 업계에 큰 영향을 미치려는 열망. 탄소 및 황 분석의 미래를 만들어가는 데 동참해 주십시오! 러시아 전역의 연구원과 산업계에 최첨단 솔루션을 제공하기 위한 CSCERAMIC의 여정에 동참하세요. 신청 방법 이 놀라운 기회를 시작하고 러시아에서 우리의 소중한 유통 에이전트가 되기를 기대하신다면, 업데이트된 이력서와 귀하의 관련 경험을 설명하는 설득력 있는 자기 소개서와 귀하가 CSCERAMIC에 가장 적합한 이유를 보내주십시오. 새로운 도약을 위해 함께 노력합시다! (' 신청서 - CSCERAMIC 대리점 대리점 기회 ' 양식을 작성해 주세요 .) 연락처 정보 문의사항이 있거나 신청서를 제출하려면 이메일: info@csceramic.com 또는 전화번호: +86 15377338375 로 문의해 주세요 . 당사와 세라믹 도가니의 영향에 대해 자세히 알아보려면 당사 웹사이트 www.csceramic.com 을 방문하십시오 . 우리는 함께 번영하는 미래를 건설할 여러분의 지원을 간절히 기다립니다!

info@csceramic.com

info@csceramic.com

+86 18273288522

+86 18273288522